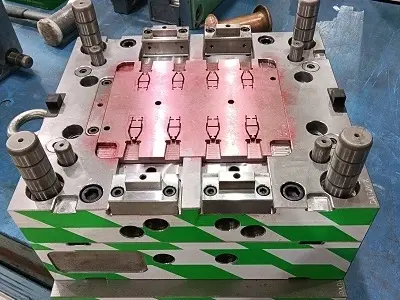

Istnieje wiele rodzajówPlastikowe formy CNC, Które można sklasyfikować według materiału formującego, procesu formowania, trybu załadunku i rozładunku, numeru wnęki, charakterystyki powierzchni rozdzielającej, procesu formowania, trybu mocowania i tak dalej.

Istnieje zbyt wiele metod, a sytuacja jest skomplikowana. Ten artykuł podzieli się niektórymi klasyfikacjamiPlastikowa forma CNC, Dzięki czemu można lepiej zrozumieć jego zastosowanie i związaną z nim wiedzę. Wiedza jest powoli gromadzona, mam nadzieję, że zawsze możesz zachować entuzjazm uczenia się, uczenia się bez końca.

Teraz dowiedzmy się!

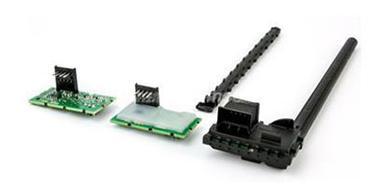

1. Formowanie wtryskowe

W określonej temperaturze całkowicie stopiony materiał z tworzywa sztucznego jest mieszany śrubą, wtryskiwany do wnęki matrycy pod wysokim ciśnieniem, a następnie chłodzony i utwardzany w celu uzyskania metody formowania produktów.

2. Formowanie wytłaczane

Materiał poprzez rolę lufy i śruby wytłaczarki, podczas podgrzewania i plastyfikacji, podczas gdy jest popychany do przodu za pomocą śruby, ciągły przez głowicę maszyny w celu wytworzenia różnych produktów lub półproduktów o przekroju poprzecznym metody przetwarzania.

3. Formowanie z rozdmuchem

Za pomocą ciśnienia gazu kęs topliwy zamknięty w matrycy jest wdmuchiwany, tworząc pusty produkt. Formy do rozdmuchiwania mają tylko formy ujemne (formy wklęsłe), które mogą kształtować produkty o złożonych falistych krzywiznach (kształtach).

4. Formowanie wspomagane gazem

Gdy plastik prawidłowo wypełnia się do wnęki (75% ~ 99,9%), wtryskiwany jest obojętny gazowy azot pod wysokim ciśnie niem. Stopiony plastik napędzany gazem nadal wypełnia wnękę. Pakowanie gazowe służy do zastąpienia procesu pakowania z tworzyw sztucznych jako technologia formowania wtryskowego.

5. Formowanie próżniowe

Formowanie próżniowe jest często nazywane formowaniem ssącym, które jest technologią przetwarzania tworzyw sztucznych. Główną zasadą jest użycie próżni do adsorbowania na powierzchniPlastikowe formy CNCPo podgrzaniu i zmiękczeniu płaskich twardych arkuszy z tworzywa sztucznego, a następnie uformować po schłodzeniu.

English

English Deutsch

Deutsch italiano

italiano русский

русский français

français română

română العربية

العربية Español

Español Polska

Polska 日本語

日本語 한국어

한국어

Zadzwoń do nas:

Zadzwoń do nas:  Wyślij do nas e-mail:

Wyślij do nas e-mail:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.